颗粒复合有机肥生产线造粒的条件选择与工艺流程,有机肥生产线造粒过程中的水温关系。当物料形成一定量时,造粒所需的液相量与固相量之间的关系。有机肥生产线造粒仅受温度和含水量M的影响。由于液相是肥料盐溶液,所需水分与这些盐的溶解度和温度有很大关系,因此造粒过程中的温度和含水量与造粒率有关。固体成分比对应于一定的含水量,有最佳造粒温度,以温度为纵坐标,含水量为横坐标.对应于不同的含水量,可以在坐标上描述相应的最大造粒稳固度和连接“造粒曲线”。可以看出有一个合理的成粒区。液相量大时,为大料、中料浆,液相量过少时,为小粒.粉末。说明液体量大时,系统需要干燥成相应量的细粉返料。由此可见,有机肥生产线造粒条件的设计必须考虑两个限制。

颗粒复合有机肥生产线造粒的条件选择与工艺流程

有机肥生产线造粒要求的选择

①原料带入的水分含量影响造粒所需的水分。当水分含量较高时,造粒过程由系统的水平衡控制,部分颗粒应粉碎(干燥),以保持适宜的水再造粒。如硝酸铵、尿素等溶解性高的肥料,造粒时只需加少量水分。如果系统溶解度为90g/100g溶液中,占质量比1.3%的水可以产生18%的体积比液相。为了在造粒过程中达到如此低的含水量,需要很高的返料比,或者尽量减少带水量。

原料液相量小时,可安装简单的控制系统,调节造粒机的加水量。此时,返料量取决于造粒率,一般出现在溶解度较低的原料肥料中。例如,一些以硫铵为核心的肥料通常比加水更有效,因为它可以凝结成水,带来大量的潜热,这对造粒有益。

②生产有机肥时,至少含有三种可溶性盐。在各种成分的前提下,很难确定造粒环境中肥料组合的溶解度。N.P,K材料组成复杂,相互交叉,产生络合盐,因此最大溶解度一般不是唯一值。

(一)生产工艺及相关条件

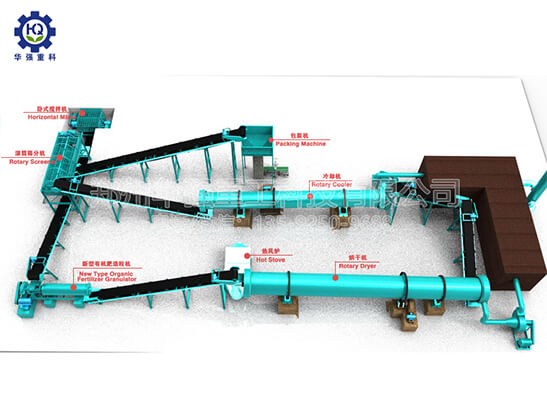

一、生产工艺:包括原料预处理、混合造粒、干燥、筛选、包装等工艺、颗粒复合(混合)肥料生产工艺:原料原液预处理、破碎、搅拌、混合造粒(黏合剂)干操作、筛选、包装成品。

二、相关条件

(1)原料预处理:原料肥要求游离水含量低于5%,使能粉碎至1~2mm普通钙等粒度一般含游离水10%~15%,游离酸5%左右。如果没有预处理,就不能破碎。普通钙干燥时,物料温度控制在85~100C,过高的温度会导致普通钙中水溶性磷的衰退。钙镁磷肥不需要干燥和破碎

(2)破碎:为了适应原料肥料的不规则粒度变化,生产过程中需要先破碎几种原料,搅拌均匀,营养一致,不易分离,适合造粒需要,是保证产品质量的重要途径。

有垂片爪、链等类型可供选择。为了达到预期破碎粒度的目的,应注意调整破碎机的速度。破碎粒度过大,混合不均匀,易分离,不易造粒:粒度过小,由于颗粒之间的相互吸附,不易搅拌均匀,给造粒带来困难。

(3)造粒:广文上,“造粒”它可以包括将原料或固体混合物制成预期形状和粒度的所有工艺流程。一般来说,肥料造料可分为喷涂颗粒和附聚颗粒两类。从造粒方法可分为挤压造粒、防浸颗粒和返料造粒。以固体肥料为基质的混合肥料造粒方法多采用盘式造粒和鼓式造粒,即固体材料之间团聚成粉末浆的涂层造粒和挤压透粒。

颗粒复合有机肥生产线造粒的条件选择与工艺流程,为了获得良好的造粒,必须销售适当的液相量,大多数液相量,容易产生过多的颗粒,产生大颗粒,液相量不足,颗粒生长不良,造粒率低.返料率高。因此,液相量是物料理化性质的综合体现。如果是喷雾粒化和附聚造粒,液相量是决定造粒率的主要因素,也是造粒条件和关键因素。